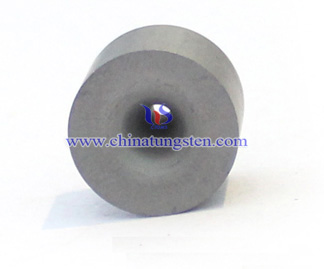

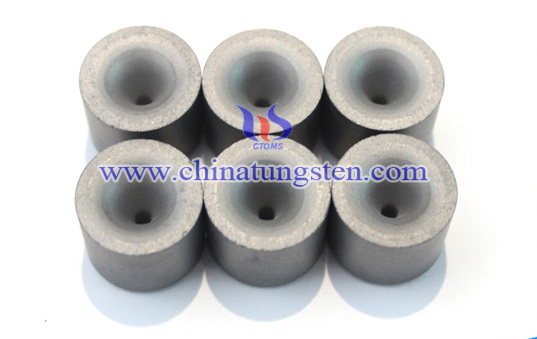

Tungsten Karbür Çizim Kalıp Çekirdeği

Özellikler

1. Patlamayan kalıp:% 99.95'ten daha fazla içeriğe sahip hammadde tungsten tozu ana hammadde olarak kullanılır, safsızlık içeriği son derece düşüktür ve kalıp kızartılmaz;

2, Uzun hizmet ömrü: hammadde, tel çekme kalıbının hizmet ömrünün büyük ölçüde iyileştirilmesi için aşınmaya dayanıklı eleman malzemeleri ekleyerek yeni bir formül işlemini benimser;

3. Düşük işlem maliyeti: Aşırı basınçlı sinterleme fırını ile sinterlenmiş ithal pres ile preslenir ve oluşturulur, ürün delikli bir şekle sahiptir, dış boyutların toleransı küçüktür ve işleme maliyeti düşüktür;

4, hızlı teslimat: kalıpların her türlü tam, hızlı üretim döngüsü.

notlar

1. kalitenin notu Makul seçimi

Çizilen malzemenin fiziksel ve mekanik özelliklerine ve malzeme boyutuna göre, sert alaşımlı tel çekme kalıbı çekirdek kalitesi makul şekilde seçilir. Örneğin, çapı 20.0 mm veya daha az olan çelik çubukların gerilmesi durumunda, demir dışı metallerin telleri veya çubukları, YG6 seçilmelidir; 20-50 mm için YG8 seçilmeli ve daha büyük olanlar için YG11 veya YG15 seçilmelidir.

2. Tel çekme makinesini dikkatlice kontrol edin

Çekmeden önce, gerdirme makinesinin sağlam olup olmadığını ve zıplama olmaması gerektiğini kontrol edin, aksi takdirde çekme kalıbı kolayca hasar görür.

3. Kabloyu doğru şekilde temizleyin

Tel çekme işleminden önce telin yüzeyi uygun şekilde temizlenmelidir, aksi takdirde kalıbın ömrünü azaltmak kolaydır ve tel üzerinde yüzey kalitesini etkileyen çizikler oluşturmak kolaydır.

4. Doğru yağlama maddesi seçimi

Kalıbın kullanım ömrünü uzatmak için fırçalanmış toz gibi mükemmel yağlama özellikli yağlayıcılar seçin. Özellikle kalıbın ömrünü uzatmak için özellikle yüksek hızda çizim yaparken çalışma alanının iyi soğutulması ve yağlanması.

5. Uygun sıkıştırma oranı seçimi

Çizilen telin boyutuna ve performansına göre uygun sıkıştırma oranı seçilir. Sıkıştırma oranı çok küçükse, üretim maliyeti artar ve sıkıştırma oranı çok küçüktür, bu da kalıbın ömründe bir düşüşe neden olabilir ve hatta bir üfleme kalıbı olgusu oluşabilir.

6. Metal malzemelerin yüzey durumunu kontrol etmeye dikkat edin

Metal partiküllerin kontrol işlemi sırasında kalıbın iç deliğine yapıştığı tespit edilirse, metal malzemenin yüzeyi derhal durdurulmalı ve yapıştırılan metal partiküller iç deliği cilalamak için sökülmelidir. Kalıp kullanmadan önce metal parçacıkları kalıp deliğinden dikkatlice temizleyin.

7. Kalıbın düzenli muayenesi

En makul yöntem, kalıp deliğinin duvarındaki metal parçacıkları düzenli olarak kontrol etmek ve anormal olayı bulmak ve zamanla onunla ilgilenmektir.

8. Fırçalanmış karbür kalıbın çekirdeğinin korunması

Geçici olarak kullanılmayan kalıplar pas önleyici yağ ile korunmalıdır.