軸受材料の簡単な説明

超硬ベアリング

超硬ベア里NN区は、超硬合金製ベアリングを意味します。超硬ベアRI NNコーニングは、高い耐衝撃性を高い耐摩耗性を有しています。正孔超硬ベアRI NN区の内面は、ミラー効果を達成することができます。

カーボングラファイト軸受

カーボングラファイトは、高温、特定の自己潤滑黒鉛軸受材料です。最も重要な利点は、化学的腐食に対して良好な高温安定性、抵抗性です。特に強い腐食作動媒体または高温環境下でのグラファイト軸受の初期の開発では、一度カーボングラファイト軸受材料として使用され、アプリケーションのある程度。技術の進歩と含浸粉末冶金業界が成熟すると、新しいグラファイト含浸、その優れた性能を保持するには、徐々にカーボングラファイトで置き換えられています。

純粋なカーボングラファイトおよび高温の腐食性が比較的高いが、しかし、軸受材料の曲げ強度、圧縮強度等の比較的低い耐衝撃性、主に比較的大きな空隙率に起因する(約10% 〜20%)が、これらの細孔は、補強の役割を果たしていなかった、含浸で満たされていません。しかし、いくつかの特別な機会に、強い腐食性媒体の仕事がある、または起因する構造的なサイズの制限のために、モータの動作条件内にセットし、負荷熱シールドに有意な影響がないシールドすることはできません。

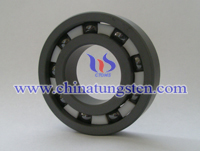

炭化ケイ素ベアリング

炭化ケイ素セラミックスは、一般的に、今、主にセラミックスを話さ炭素質セラミックスを別に意味し、属しています。 SiCとSi 3 N 4のは、主に、その硬さがのSiO2中の堆積物への主要な構成要素として、高く、このようなセラミックなど、硬度(HV800〜1 000)が高いので、それに適応不純物。欠点は、乏しい耐衝撃性であるが、測定は、軸受構造によれば、ある程度取ることができます。

摩耗部品としての高硬度、高温クリープ、高耐摩耗性、腐食、酸化及び他の多くの利点のために炭化ケイ素ベアリングは、多くの分野で応用されています。炭化ケイ素焼結体のモードに応じて、高圧焼結、加圧焼結および反応焼結3分割することができます。現在では、モータのシールドで高い耐摩耗性と低摩擦係数の利点を有する炭化ケイ素焼結体が広く用いられています。水潤滑条件下で、二酸化ケイ素と炭化ケイ素の層は、摩擦係数を低減させる、シリカゲルからなる膜の表面に発生することができます。炭化ケイ素自体は、摩擦材料として好適な自己潤滑機能を有します。しかしながら、比較的低い衝撃靱性、わずか約3〜4MPa・M1 / 2の炭化ケイ素焼結体の破壊靭性が得られた炭化ケイ素の高硬度に。摩擦などの部品を摩耗炭化物の表面コーティング(または、溶接)を選択するだけで、シールドモータベアリングに用いられる材料として、衝撃、振動条件に適したので、炭化ケイ素ではないだけでなく、構造上の特別なデザイン、インパクトクラッシャーによって製造されたシリコンカーバイドを防止するために、ストレス溝を設定するための特別措置。一方、シールドモータに印加される軸受材料として炭化ケイ素は清潔で不純物を含まない媒体搬送作業が必要と振動することなく、安定した操作条件を必要とします。それが大幅に軸受摩擦のが、高い信頼性の条件での生活を改善しているかのようにSiCを材料ベアリング、特に軍事、原子力発電は、モータ、または炭化ケイ素などの小さな軸受材料をシールド、信頼性があることが残っていますさらなる研究。

アルミナベアリング

この材料は、耐摩耗性、耐腐食性であり、炭化ケイ素は、非常に類似した用語です。しかし、アルミナは、温度調整に非常に感受性であり、機械の影響を実行します

あなたは、ウェルカムレターご質問やお問い合わせがある場合はアモイタングステンオンライン技術有限公司は、高品質の超硬製品の生産に取り組んできましたsales@chinatungsten.com, sales@xiamentungsten.com, またはお電話:05925129696